Die Messer-Manufaktur Böker: Von der Kastanie zum Rasiermesser

7. Mai 2021, Solingen. Die Geschichte der heutigen Schneidwarenmanufaktur Böker ist eng verbunden mit einer Kastanie, die irgendwann im 17. Jahrhundert auf dem Gelände einer Remscheider Werkzeugschmiede gestanden haben muss. Jedenfalls ließ sich die Familie Böker im Jahr 1674 ein Wappen mit dem Baum und einem darunter fließenden Fluss als Hausmarke für die von ihr hergestellten Werkzeuge eintragen. Im Sommer 2020 fällt mein Blick auf die stilisierte Kastanie im Firmenlogo der Heinrich Böker Baumwerk GmbH, während ich vom Parkplatz zum modernen Firmengebäude in Solingen gehe. Mit mehreren Metern Durchmesser prangt die Darstellung an der Außenfassade.

Darunter steht eine Handvoll Menschen mit Gesichtsmasken vor dem Eingang zum Werksverkauf. Wegen der Coronakrise darf nur jeweils eine begrenzte Zahl ins Innere. Die potenziellen Kunden fassen sich darum in Geduld und freuen sich über das schöne Wetter. Im Hintergrund befindet sich ein altes Backsteingebäude, hier wurde im Jahr 2019 anlässlich des 150jährigen Bestehens der Schneidwarenmanufaktur Böker ein kleines Museum eingerichtet.

Bei meinem Besuch scheint eine hochsommerliche Nachmittagssonne auf das nun wieder leere – aber immer noch historische – Bauwerk. Ebenso wie die Architektur der Firmengebäude hat sich das Logo mit dem Baum im Laufe der Jahrhunderte verändert, – und auch der Standort der Manufaktur hat sich von Remscheid nach Solingen verlagert. Doch um der Symbolik des Baumes gerecht zu werden: Die Verwurzelung in der Region und die damit verbundene Tradition der Schneidwarenherstellung ist geblieben. Allerdings unterlag sie einer Art Evolution, denn wenn die Wurzeln der Bökerschen Manufaktur auch nach wie vor im Bergischen Land liegen, so erstrecken sich deren Zweige doch mittlerweile auf gleich mehrere Kontinente.

In der ersten Hälfte des 19. Jahrhunderts verließen die Brüder Hermann und Robert Böker Deutschland. Hermann Böker gründete ein Unternehmen in den USA, Robert Böker zuerst in Kanada und später in Mexiko. Beide taten dies unter dem Namen Böker – beziehungsweise Boker in den USA – und behielten den Baum als Kennzeichen ihrer Produkte. Ein Cousin der beiden, Heinrich Böker, siedelte sich mit seiner Schneidwaren-Manufaktur im Jahr 1869 in Solingen an. Auch er blieb dem Familiennamen Böker und dem Baum-Logo treu.

„Unser Kundenkreis ist global“, sagt Kirsten Schulz-Dalichow, Geschäftsführerin der Heinrich Böker Baumwerk GmbH. „Heute sind wir weltweit vertreten und können ja auch auf eine sehr lange Tradition zurückblicken. Die Böker-Familie war schon immer sehr international und Familienmitglieder sind nach Nord-und Südamerika ausgewandert. Dadurch ist schon sehr früh ein internationales Netzwerk entstanden und der Bekanntheitsgrad der Marke ist dadurch in diesen Ländern vorhanden.“

Kirsten Schulz-Dalichow leitet das Unternehmen gemeinsam mit ihrem Bruder Carsten Felix-Dalichow, deren Vater hatte das Unternehmen von der Familie Böker übernommen. Kirsten Schulz-Dalichow ist seit 2003 für die Produktion verantwortlich, ihr Bruder für den kaufmännischen Bereich. Böker hat am Standort Solingen etwa 100 Beschäftigte, unterhält aber auch in den USA eine Niederlassung mit etwa 20 Angestellten, die mit der Distribution der Produkte auf dem nordamerikanischen Markt betraut sind, und betreibt in Argentinien eine Tochterfirma, die hauptsächlich Jagd- und Outdoor-Messer der Marke Arbolito – übersetzt Bäumchen – fertigt. Außerdem vertreibt Böker Schneidwaren und Messer einer ganzen Reihe von Firmen auf dem europäischen Markt. Aktuell gehören etwa 6.000 unterschiedliche Produkte zum Sortiment.

„Kann man bei dieser Unternehmensgröße und Struktur eigentlich noch von einer Manufaktur sprechen?“ frage ich Kirsten Schulz-Dalichow. „Wir leben den Manufaktur-Gedanken absolut“, antwortet sie. „Das ist unsere Philosophie, das ist unser Anspruch, – das ist aber auch das, was der Kunde wünscht. Man sieht es an unseren Produkten. Es ist alles andere als eine Massenproduktion, eine Fabrik oder eine Automation. Bei uns gibt es keine Roboter. Wir begrenzen ja auch unsere Stückzahlen sehr stark. Weil wir viele Sammler als Kunden haben, limitieren wir die Auflagen unserer Produkte.“ Tatsächlich fertigt Böker diverse Messer, die – obwohl zum Gebrauch geeignet – als Sammlerstücke einen hohen Wert haben, darunter solche, deren Klingen aus Damast und historischen Stählen bestehen. Die Messer der Marke „Böker Manufaktur Solingen“ werden komplett in Handarbeit in der Manufaktur gefertigt, der Fertigungsprozess folgt der mehr als 150jährigen Tradition.

Hat sich für Kirsten Schulz-Dalichow etwas am Verständnis des Begriffes Manufaktur in einer globalisierten Welt verändert? „Ja, schon“, sagt sie. „Wir vermitteln den Manufaktur-Gedanken heute nach außen und führen ihn auch im Firmennamen. Das ist etwas, das sich in den zurückliegenden 20 Jahren verändert hat. Die Produktion ist die gleiche geblieben, aber es hat sich insofern verändert, dass wir es auch zeigen. Deswegen laden wir unsere Kunden regelmäßig zu uns ein. Einmal im Monat findet eine Führung statt. Danach sehen die Kunden die Messer mit anderen Augen und verstehen die Preise besser, wenn sie sehen was dahintersteckt und durch wie viele Hände so ein Messer während der Fertigung läuft.“

Und welche Faktoren könnten in Zukunft den Begriff „Manufaktur“ beeinflussen? „Wir merken heute schon, dass das Thema Nachhaltigkeit mehr Gewicht bekommt“, so Kirsten Schulz-Dalichow. „Das greifen wir natürlich gerne auf. Damit eben keine Wegwerfkultur entsteht und die entsprechenden Materialien verwendet werden. Auch was die Verpackung betrifft.“

Das Thema Nachhaltigkeit bringt uns zu dem – meiner Ansicht nach – spannendsten Produkt im Sortiment Bökers: dem Rasiermesser. Der Gebrauch eines handgefertigten Rasiermessers mit quasi unbegrenzter Lebensdauer entspricht selbstverständlich eher der Idee der Nachhaltigkeit, als der eines Einwegrasierapparates aus Kunststoff oder eines Elektrogerätes. Doch die Herstellung eines Rasiermessers ist mit das Aufwendigste, das es in der Schneidwarenherstellung gibt. Der Schliff der Klinge gilt unter Experten als extrem schwierig und die Fähigkeit der Solinger Messerschleifer, diese Klingen in exzellenter Qualität schleifen zu können, hat im 19.Jahrhundert wesentlich zum Aufstieg und dem Weltruf Solingens beigetragen.

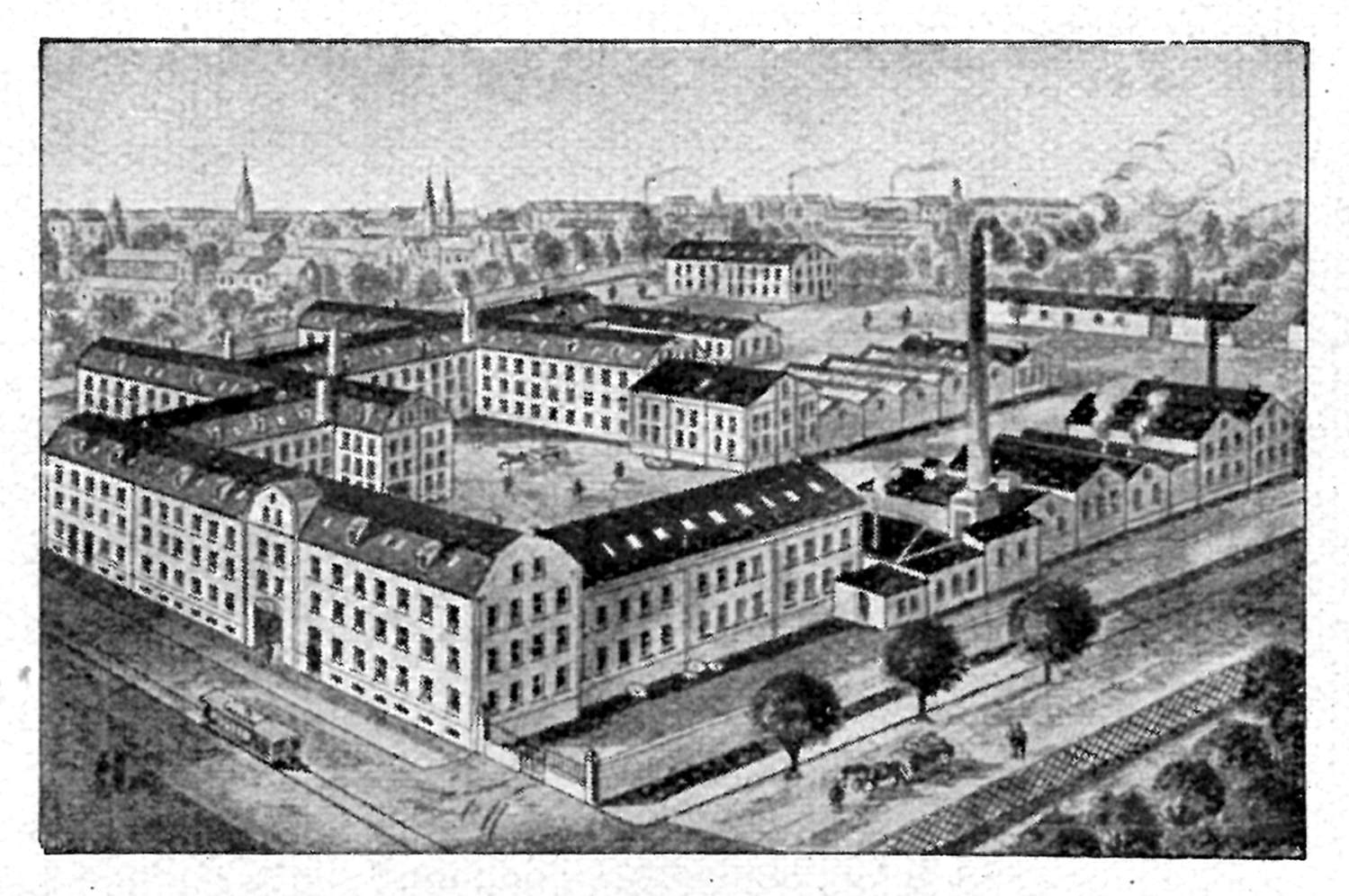

Das historische, riesige Werk von Böker in Solingen im Jahr 1914

Kirsten Schulz-Dalichow und Carsten Felix-Dalichow haben die Messerschmiede Böker von ihren Eltern übernommen und führen sie gemeinsam

Beim Ätzen erhält die Rasierklinge ihre Aufschrift

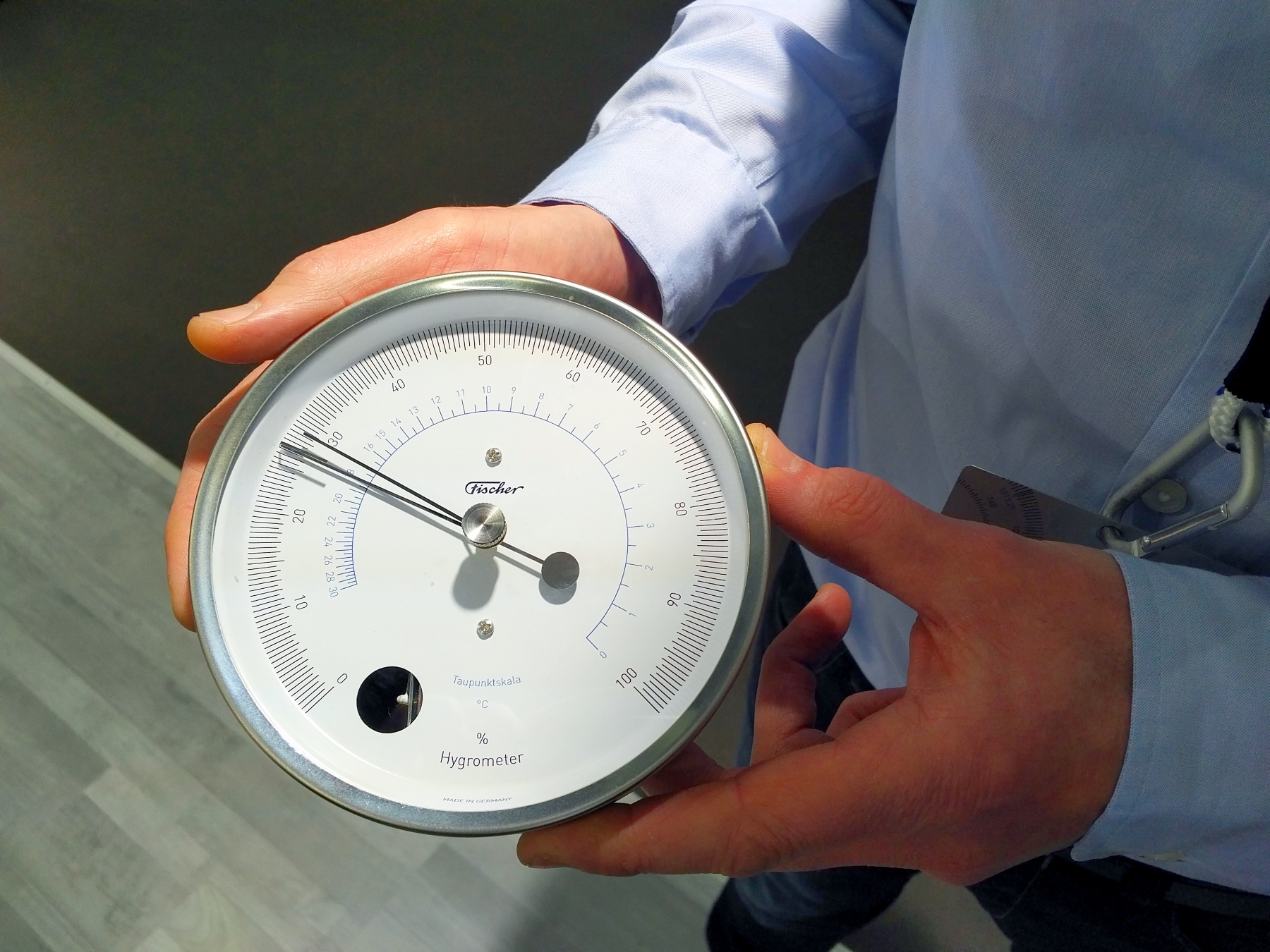

Die Hohlklinge eines Rasiermessers muss hart und elastisch zugleich sein – Test am Daumenangel

Die Klinge eines Rasiermessers muss zum Einen extrem scharf – also dünn – sein, gleichzeitig aber auch biegsam, damit sie sich der Hautoberfläche anpasst. Wäre sie nur dünn, wäre die Klinge instabil und ließe sich nicht führen. Die erforderliche Stabilität wird mittels des sogenannten Hohlschliffs erzielt. Der Rücken der Klinge bleibt in einer gewissen Breite erhalten, während diese zur Schneide hin hohl ausgeschliffen wird. Zumindest wenn man es einfach ausdrückt. Tatsächlich gibt es eine ganze Reihe unterschiedlicher Arten des Hohlschliffs: derb, halbhohl, dreiviertelhohl, vollhohl und extrahohl. Mit Ausnahme der derben Schleifvariante wird die Klinge so geschliffen, das zwei aneinander liegende Hohlungen entstehen, die durch einen leicht erhabenen Wall, der horizontal über die Länge der Klinge verläuft, voneinander getrennt sind. All dies muss zwingend von Hand gemacht werden, – und zwar von einer Hand, die weiß was sie tut und über die notwendige Erfahrung verfügt.

„Böker war schon vor 100 Jahren für Rasiermesser sehr guter Qualität bekannt“, sagt Kirsten Schulz-Dalichow, betont aber auch: „Das Schleifen von Rasiermesserklingen kann längst nicht jeder. Man braucht sehr, sehr viel Erfahrung bis man das tatsächlich so beherrscht, dass wir auch damit zufrieden sind.“ Da nach dem Zweiten Weltkrieg die Produktion von Rasiermessern in ganz Europa mit dem Aufkommen von Einwegrasierklingen zunehmend reduziert, und in vielen Betrieben schließlich ganz eingestellt wurde, ließen sich im Zuge der Renaissance klassischer Rasiermesser jedoch nicht so ohne weiteres Messerschleifer finden, die noch über das erforderliche Wissen verfügten. Kirsten Schulz-Dalichow berichtet von der Wiederaufnahme der Produktion: „Wir haben vor zehn Jahren wieder mit der Rasiermesser-Produktion angefangen. Nach dem Krieg – nachdem Wilkinson und Gilette auf den Markt gekommen sind – hat Böker keine Rasiermesser mehr gefertigt. Das war nach dieser Entwicklung erstmal uninteressant. Doch vor etwa zehn Jahren sind wir immer wieder darauf angesprochen worden. Es gab also noch Kunden, und da haben wir uns überlegt, dass wir in diesen Markt rein müssten. Wir haben dann tatsächlich bei Null angefangen, da wir nichts mehr hatten, auf das wir zurückgreifen konnten. Wir haben eine alte Schleifmaschine speziell für den Hohlschliff bei der Rasiermesserklingen-Fertigung im Industriemuseum gekauft und aufbereitet. Wir hatten auch das Glück, dass in Solingen das entsprechende Knowhow noch immer vorhanden ist. Es gibt alte Schleifer, die dieses Wissen noch besitzen und die haben dann unsere jungen Beschäftigten ausgebildet.“

Diese neue Generation von Messerschleifern ist hochmotiviert und froh, einen Zugang zu den Fähigkeiten zu haben, die den Ruf Solingens einst begründeten. Dass sie auch selbst diesem Ruf gerecht werden, zeigt, dass im Jahr 2018 der beste Ausbildungsabsolvent im Bereich ‚Fachbereich Metalltechnik-Fachbereich Zerspanungstechnik‘ aus dem Hause Böker stammte. In einfachen Worten: Es handelt sich um Deutschlands besten Handschleifer. Heute bereitet sich der junge Mann in der Schneidwarenmanufaktur Böker auf seine Meisterprüfung vor.

„Auch unsere anderen Mitarbeiter sind Weltklasse“, so die Geschäftsführerin. „Mehr als zwei Drittel unserer Mitarbeiter sind auch von uns ausgebildet worden. Wir verstehen uns als Familie.“

Anders als in vielen anderen Bereichen des Handwerks, hat die Manufaktur kein Problem damit, ausbildungswilligen und ausreichend motivierten Nachwuchs zu finden. „Viele junge Leute, die das Messer-Virus in sich tragen, die ziehen nach Solingen, um sich von uns ausbilden zu lassen“, sagt Kirsten Schulz-Dalichow.

Doch zurück zum Rasiermesser: „Wir haben neues Wissen mit dem alten Wissen verbunden und so die Fähigkeiten und Voraussetzungen für die Rasiermesserproduktion geschaffen. Die wächst von Jahr zu Jahr, und wir könnten sogar mehr verkaufen, wenn wir mehr produzieren würden.“

Ein boomender Markt also – und das mit einem, im Grunde genommen historischen Werkzeug, das bei richtiger Pflege Generationen überdauern kann. Wie lässt sich dies unter einen Hut bringen? Marketingleiter Thomas Wurth bemerkt dazu: „Die Wettbewerbsintensität ist in der Rasiermesserherstellung nicht gegeben, weil die Fertigung so anspruchsvoll ist. Es gibt weltweit nur eine Handvoll Unternehmen, die diese geschmiedeten Rasiermesser überhaupt produzieren können. Zumindest in guter Qualität. In den letzten Jahren hat die Nachfrage unsere Produktionskapazitäten deutlich überschritten.“ Um diese Nachfrage auch weiterhin am Leben zu erhalten, setzt die Manufaktur auf eine Strategie der Verschmelzung von Tradition und Moderne. Zum Einen finden sich in den Archiven von Böker noch die historischen Designs der seinerzeit gefertigten Rasiermesser, auf die in der Ideenfindung zurückgegriffen werden kann, zum Anderen werden aber auch bewusst spektakuläre Innovationen auf den Markt gebracht. Man möchte mit den Rasiermessern am Puls der Zeit bleiben. „Barbershops sprießen wie Pilze aus dem Boden“, sagt Thomas Wurth. „Jedes Jahr haben wir haben wir zwei Kooperationen mit Barbieren, mit denen wir gemeinsam Messer entwickeln. Die sind limitiert auf jeweils 99 Stück. Das kommt super an!“ Außerdem, so der Marketingleiter: „Das Thema klassische Nassrasur erlebt auch unter dem Aspekt der Nachhaltigkeit einen Boom.“

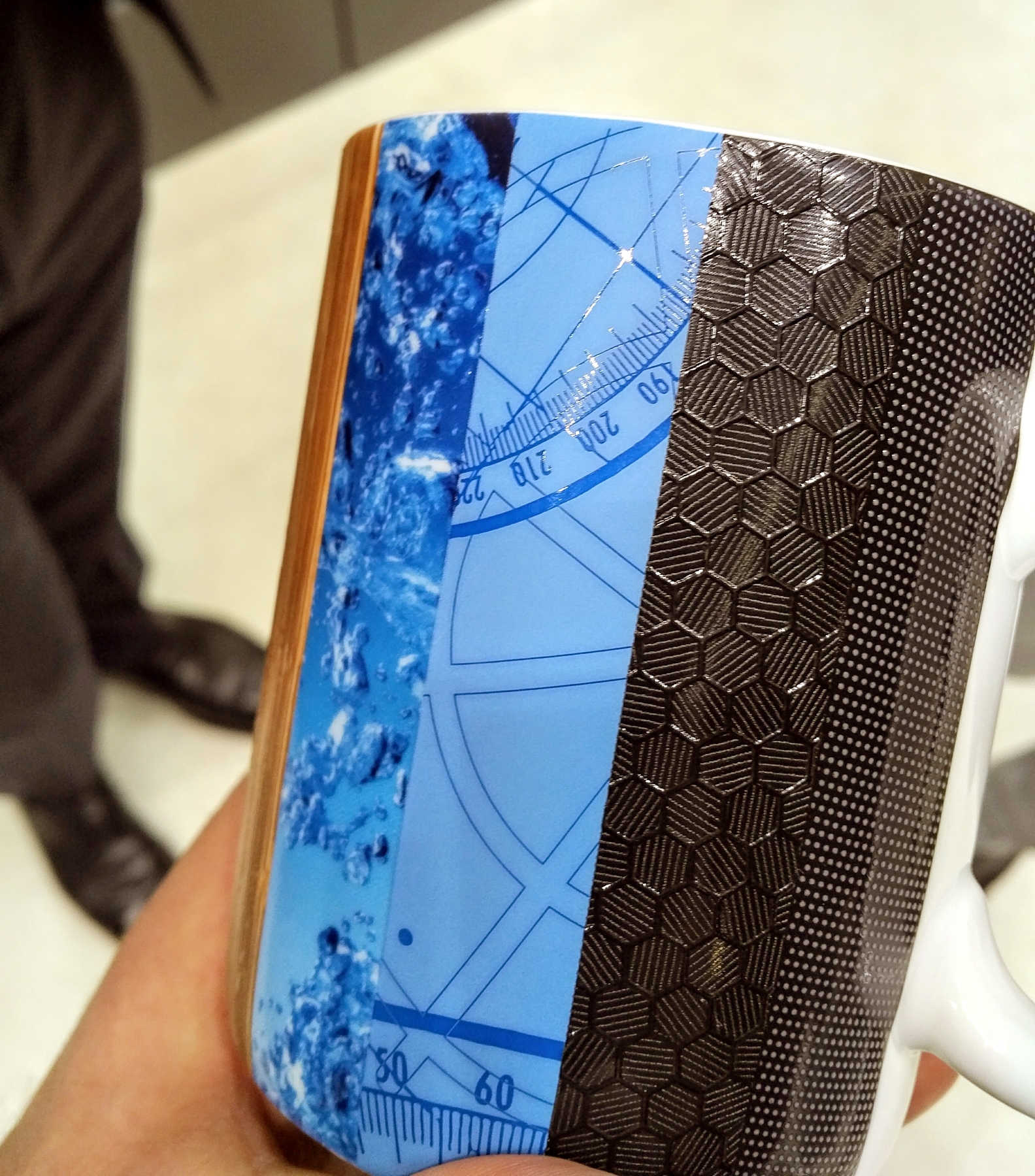

Der Bogen führt von der Tradition über die Nachhaltigkeit zu den Erfordernissen marktspezifischer Innovation und einer Gestaltung, die auch moderne Menschen anzusprechen vermag. Beim Rasiermesser, dessen Form im Wesentlichen durch Funktion und Handhabung vorgegeben ist, sind spannende Innovationen nicht unbedingt einfach zu erfinden. Bei den modernen Designs arbeitet Böker darum mit außergewöhnlichen Griffmaterialien, wie zum Beispiel Abalone oder Carbon. Die Rasiermesserklingen werden mit aufwendigen Ätzungen oder Gravuren versehen, einige sind aus Damast gefertigt. Hohe Handwerkskunst also. Um dies auch in Zusammenhang mit der Konzeption einer modernen Schneidwarenmanufaktur zu setzen, hat Böker eigens ein Rasiermesser „Manufaktur“ kreiert. Auf dem Griff, dessen Material dem historischen Schildpatt nachempfunden ist, ist der Schriftzug „Manufaktur“ in Neusilber intarsiert. „Wir wollten damit zeigen, dass die Rasiermesserfertigung bei uns sehr authentisch ist“, sagt Kirsten Schulz-Dalichow. „Jede Klinge wird von Anfang bis Ende von Hand geschliffen. Wie auch vor 100 Jahren. Darauf wollten wir noch einmal mit dem Produkt, das die Bezeichnung ’Manufaktur’ trägt, aufmerksam machen.“ Interessant, dass nach mehr als 150jähriger Tradition eines der ältesten – in der Herstellung mit am Aufwendigsten – Erzeugnisse der Manufaktur heute wieder hochaktuell ist.

Fotos: Martin Specht, Böker

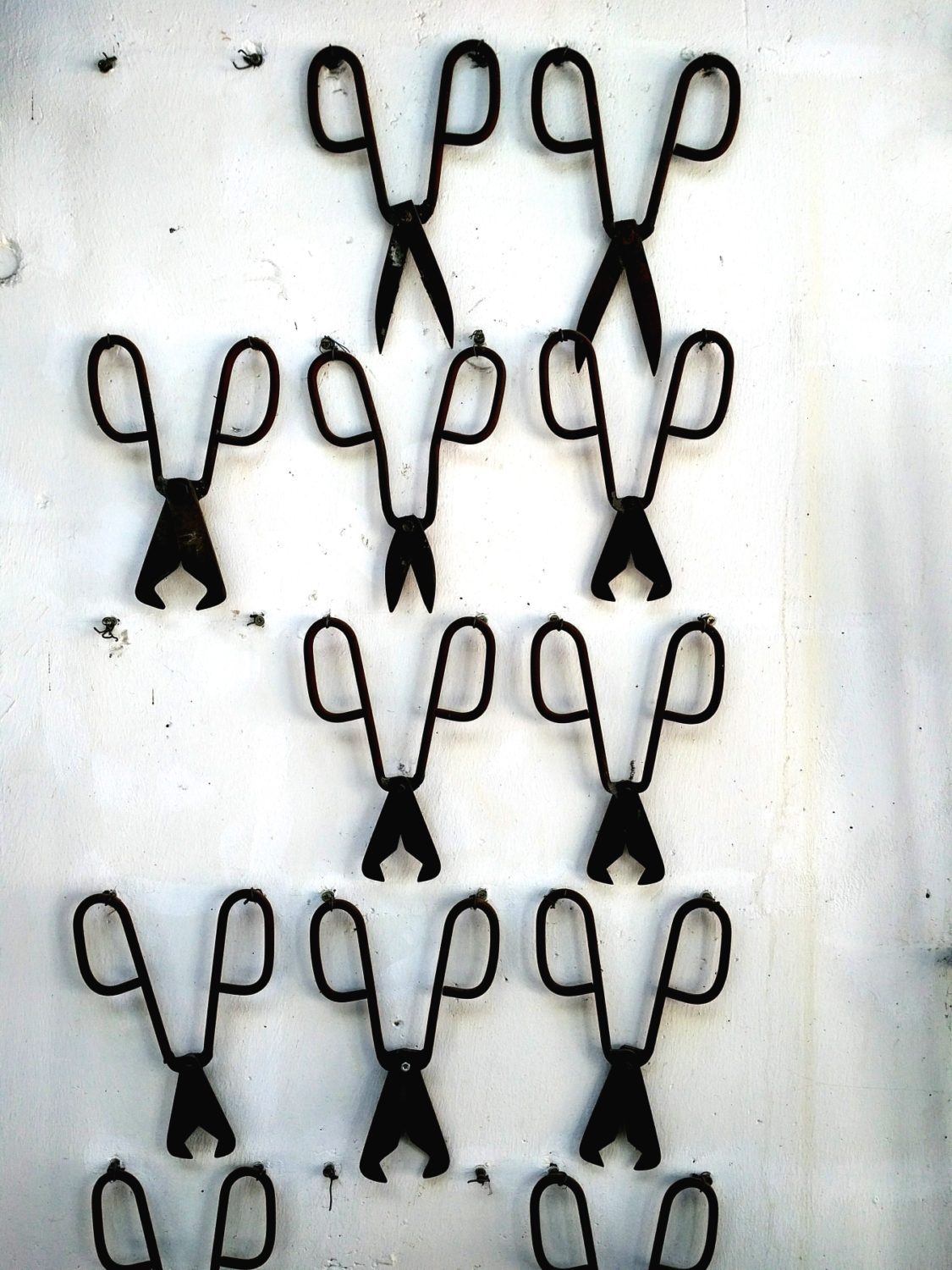

- Manufakturen-Blog: Menschen mit genauem Auge und gutem Fingergefühl haben auch in Deutschland Arbeit in Zeiten nach der Industriealisierung (Foto: Martin Specht)

- Manufakturen-Blog: Schleifen, schleifen, schleifen – und alles von Hand (Foto: Martin Specht)

- Manufakturen-Blog: Heute fertigt Böker in einem zweckmäßigen Neubau (Foto: Martin Specht)

- Manufakturen-Blog: Wie kommt die Hohlklinge in den Rohling? So – über gegenläufige Schleifrollen… (Foto: Martin Specht)

- Manufakturen-Blog: Der Mensch entscheidet mit Erfahrung und Verstand, wann es perfekt ist… (Foto: Martin Specht)

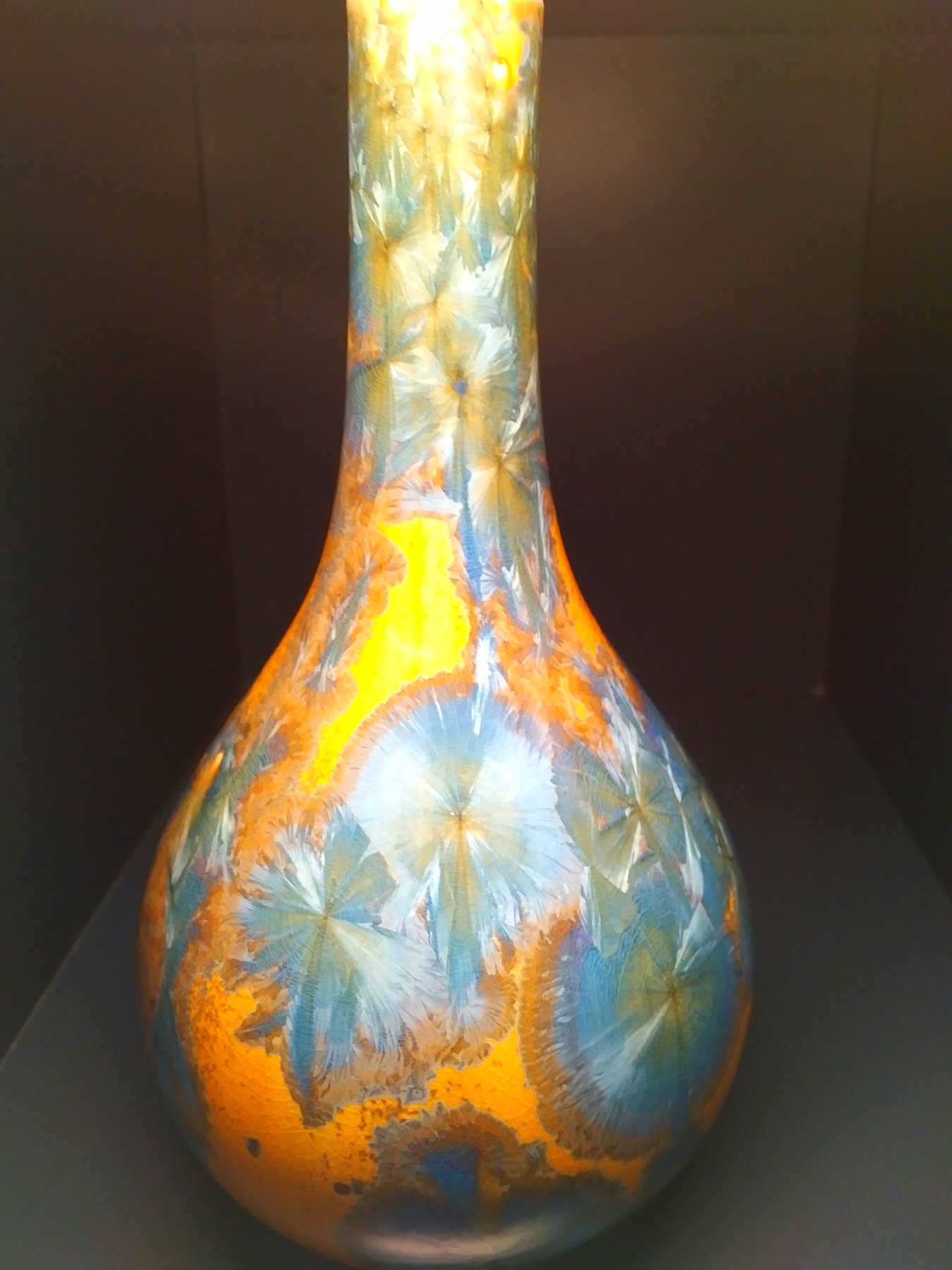

- Manufakturen-Blog: Super-elegante Klingen mit feinster Vergoldung und Gold-Intarsien (Foto: Martin Specht)

- Manufakturen-Blog: Unterschiedlich große Drehräder treiben die Schleif- und Polierbänder mit unterschiedlicher Geschwindigkeit an (Foto: Martin Specht)

- Manufakturen-Blog: Griffschalen für Messer können aus nahezu allen bekannten Hölzern gefertigt werden – ‚Pistazie‘ und ‚Cocobolo‘. (Foto: Martin Specht)