Leysieffers Kapselmaschine liefert Schaum aus frischer Milch kontakt- und reinigungslos

10. Juni 2017, Bremen. Kleine große Marke: Unter dem Lizenznamen von Deutschlands bekanntestem Manufaktur-Chocolatier – Leysieffer aus Osnabrück – ist seit einem Jahr die markeneigene „Premium-Kapselmaschine mit innovativem Milchschaumsystem“ auf dem Markt. Innovativ heißt: Der Milchschaum wird von der Maschine kontaktlos aus frischer Milch jeder Wahl erzeugt – ohne großen Reinigungsaufwand für den Nutzer. Ideal fürs Büro, wo sich vielleicht niemand so richtig für die Reinigung der herkömmlichen Aufschäumrüssel verantwortlich fühlt. Via Blogger soll jetzt in den ‚sozialen Netzwerken‘ nochmal die Bekanntheit erhöht werden. Ich bekam auch eine Maschine zum Testen zugeschickt.

Die Frage ist ja immer: Was will man – und was kann man? Leysieffer ist ein niedersächsisches Unternehmen, das mit rund 120 Mitarbeitern für Schokolade und Pralinen steht, die über eigene Geschäfte und den Einzelhandel sowie Konditoreien vertrieben werden. Klar, wer Schokolade sagt, der muss auch das korrespondierende Kaffee-Geschäft mitnehmen. Doch statt selbst das Kaffeerösten zu erlernen, hat Leysieffer das Geschäft lizensiert.

So kümmert sich die Hanseatische Kaffee GmbH aus Bremen um Leysieffers Kaffee. Der wird in Italien geröstet und verpackt. Seit einigen Jahren natürlich auch sehr wohlschmeckender Kapselkaffee, für den man ein eigenes Kapselsystem entwickeln ließ, das bewusst unkompatibel gestaltet wurde – dafür für den Kaffee perfektioniert in der Zubereitung sein soll (Leysieffer bietet parallel jedoch auch Kaffeekapseln für das Nespresso-System an – auf „vielfachen Kundenwunsch“, wie es heißt).

Aber nun hat das Leysieffer-System exklusiv die Besonderheit des „innovativem Milchschaumsystems“ bekommen und soll die Kunden animieren, doch auf das Leysieffer-perfekte System zu wechseln.

Die wichtigsten Fragen lauten: Und – funktioniert Milchschaum aus frischer Milch ohne Rüssel und Milchtank, ohne Reinigungsaufwand? Und wenn ja – wie?

Antwort: Ja, es funktioniert ganz gut. Wenn man ein paar kleine Dinge beachtet, die schon über das Ergebnis mitentscheiden. Hört sich das nach einem ‚Aber‘ an? Entscheiden Sie selbst…

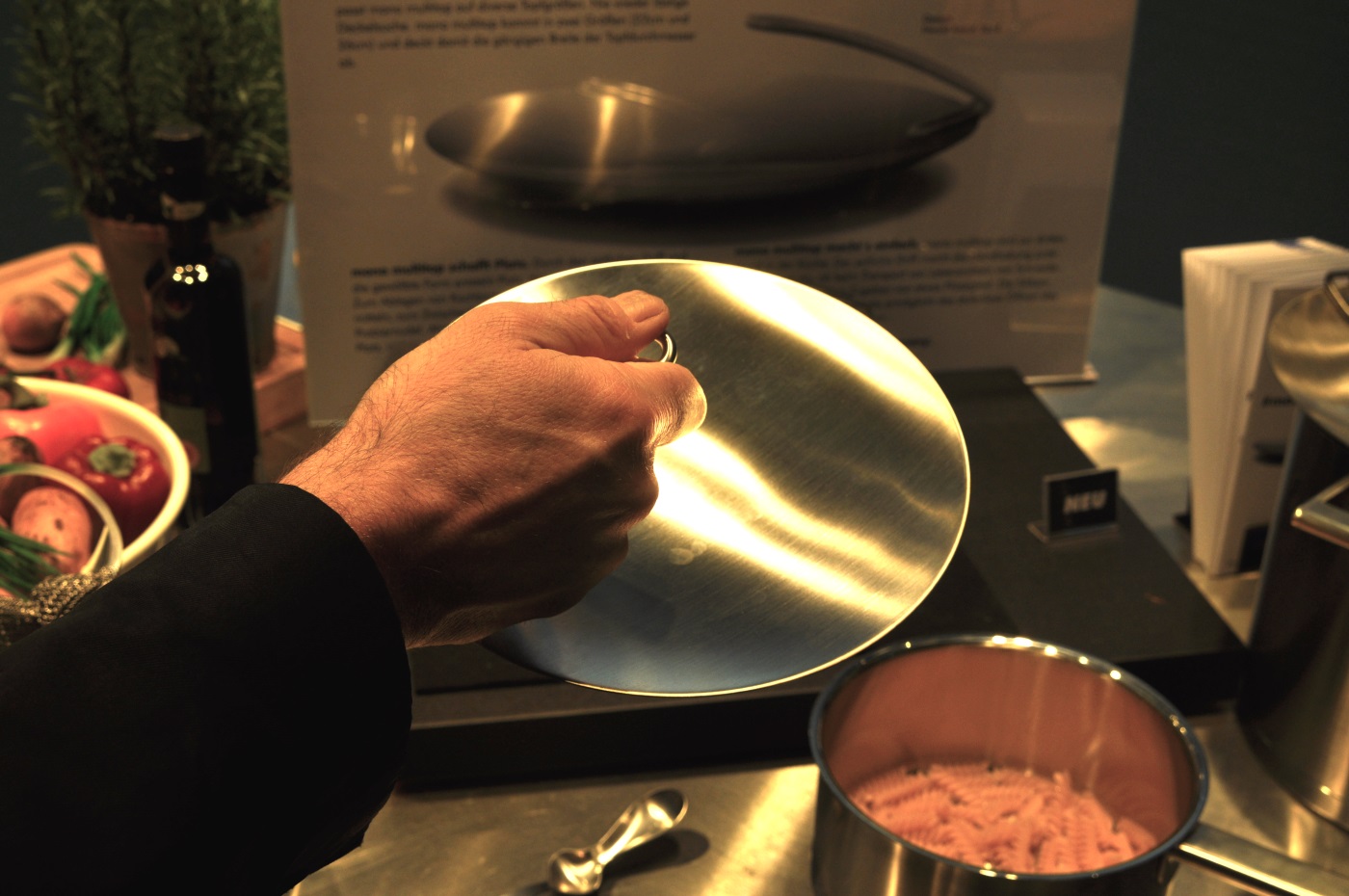

Vielleicht zuerst einmal, wie das Aufschäumen funktioniert: Die kalte Milch – Vollmilch, Sojamilch, Mandelmilch, laktosefrei oder nicht – wird einfach in die Tasse gefüllt, 50 bis 60 ml werden empfohlen. Für mich passt das. Die Tasse stellt man an die erwartete Stelle an der Maschine.

Dann wird auf den Aufschäum-Knopf an der Maschine gedrückt – Wasser wird stark erhitzt und als sehr feiner Strahl mit hohem Druck in die kalte Milch eingespritzt; diese dehnt sich auf etwa das doppelte Volumen aus und bildet an der Oberfläche etwa zwei bis vier Zentimeter hohen Schaum aus.

Anschließend lässt man eine oder mehrere Kapseln Kaffee in die Tasse laufen.

Wichtige Erkenntnis: Der Schaum baut sich höher auf, wenn man eine engere Tasse wählt (ich – als Niedersachse – habe einen doppelwandigen Reliefbecher aus der Touché-Serie ‚unserer‘ Porzellanmanufaktur Fürstenberg gewählt) – außerdem spritzt es seltener über den Rand. Aber auch für Cappuchino in der breiten, offenen Tasse ist der Schaum akzeptabel. Man muss ja immer berücksichtigen: Der Reinigungsaufwand für den Milchaufschäumer entfällt – und bekanntlich entscheidet Aufwand doch in der Regel über verlässliche Ergebnisse im Leben. Bei Leysieffer gibt es also akzeptablen Schaum per Knopfdruck ohne weiteren Aufwand. Das ist schon gut.

Die Maschine ist auch ganz schön designt: Es gibt sie in – die einen sagen: applefarbigem, die anderen: Startrooper-farbigem – Schwarz-Weiß oder Schwarz für 199,00 Euro uvp im Handel und im Internet.

Vom Hersteller wird empfohlen, Wasser- und Kapselbehälter nicht in den Geschirrspüler zu stellen – aus Angst vor Verfärbungen der schönen Kunststoffe.

Fazit: Frischmilchschaum auf Knopfdruck ohne Reingungsaufwand wird unter dem Namen Leysieffer erbracht – kann man also kaufen.

- Manufakturen-Blog: Leysieffers Milchaufschäumer funktioniert kontaktlos (Foto: Wigmar Bressel)

- Manufakturen-Blog: Für Leysieffers Milchaufschäumer 50 ml Milch in die Tasse geben… (Foto: Wigmar Bressel)

- Manufakturen-Blog: ….ein dünner heißer Wasserstrahl schäumt die Milch kontaktlos auf – es entsteht praktisch kein Reinigungsbedarf (Foto: Wigmar Bressel)

- Manufakturen-Blog: Leysieffers kontaktloser Milchaufschäumer bei der Arbeit (Foto: Wigmar Bressel)

- Manufakturen-Blog: Leysieffers kontaktloser Milchaufschäumer bei der Arbeit – eine hohe, schmale Tasse bringt bessere Erfolge (Foto: Wigmar Bressel)

- Manufakturen-Blog: Leysieffers kontaktloser Milchaufschäumer erzeugt bis zu 4 cm hohen Milchschaum (Foto: Wigmar Bressel)

- Manufakturen-Blog: Nachdem Leysieffers kontaktloser Milchaufschäumer seine Arbeit getan hat – Kapsel einwerfen, Programm wählen, läuft (Foto: Wigmar Bressel)

- Manufakturen-Blog: Besonders gut gelingt der Latte macchiato in einer hohen, schmalen Tasse, wie einer von Fürstenberg (Foto: Wigmar Bressel)

- Manufakturen-Blog: Besonders gut gelingt der Latte macchiato in einer hohen, schmalen Tasse, wie einer der Porzellanmanufaktur Fürstenberg (Foto: Wigmar Bressel)

- Manufakturen-Blog: Leysieffers Latte macchiato in Fürstenbergs Tasse aus der Serie Touché (Foto: Wigmar Bressel)

- Manufakturen-Blog: Leysieffers Milchschaum steht stabil in der Tasse (Foto: Wigmar Bressel)

- Manufakturen-Blog: Leysieffers Premium-Kapselmaschine mit innovativem Milchschaumsystem weiß (Foto: Wigmar Bressel

- Manufakturen-Blog: Leysieffers Premium-Kapselmaschine hat Touch-Schalter (Foto: Wigmar Bressel)

- Manufakturen-Blog: An Leysieffers Premium-Kapselmaschine irritiert einzig der etwas sehr technische und überstehende An-Aus-Schalter (Foto: Wigmar Bressel)