16. April 2018, Lauterbach. Allein das Wort ist etwas Besonderes. Haifisch-Kragen. Ein Hemdkragen. Das Merkmal des Haifisch-Kragens ist, dass die beiden Kragenspitzen sehr weit auseinander liegen, gewissermaßen nach außen streben. Einen breiten Krawattenkonten mit Volumen bringt das exzellent zur Geltung. Wer genau sich, vor mehr als einhundert Jahren, die Bezeichnung ausgedacht hat, ist nicht zuverlässig überliefert. Jedenfalls ist diese spezielle Kragenform im Englischen – weit weniger bildhaft – auch als Cut-Away-Kragen bekannt. Eine Theorie über den Ursprung des ungewöhnlichen Namens besagt, dass der Raum zwischen den Kragenspitzen – einem gleichschenkligen Dreieck ähnlich – an den Umriss eines Haifisch-Gebisses erinnere. Darum: Haifisch-Kragen.

Das Wort ist jedenfalls prägnant, es assoziiert Verwegenheit, Energie und Schnelligkeit. Man hat den Eindruck, dass sein Schöpfer etwas von diesen Attributen – aber auch der Eleganz des Raubfisches – in die Bezeichnung der Kragenform einfließen lassen wollte. Ob auch Bertold Brecht in seiner 1928 entstandenen, gesellschaftskritischen „Dreigroschenoper“ an den Haifisch-Kragen gedacht hat, als er schrieb: „Und der Haifisch, der hat Zähne. Und die trägt er im Gesicht“, ist zumindest vorstellbar.

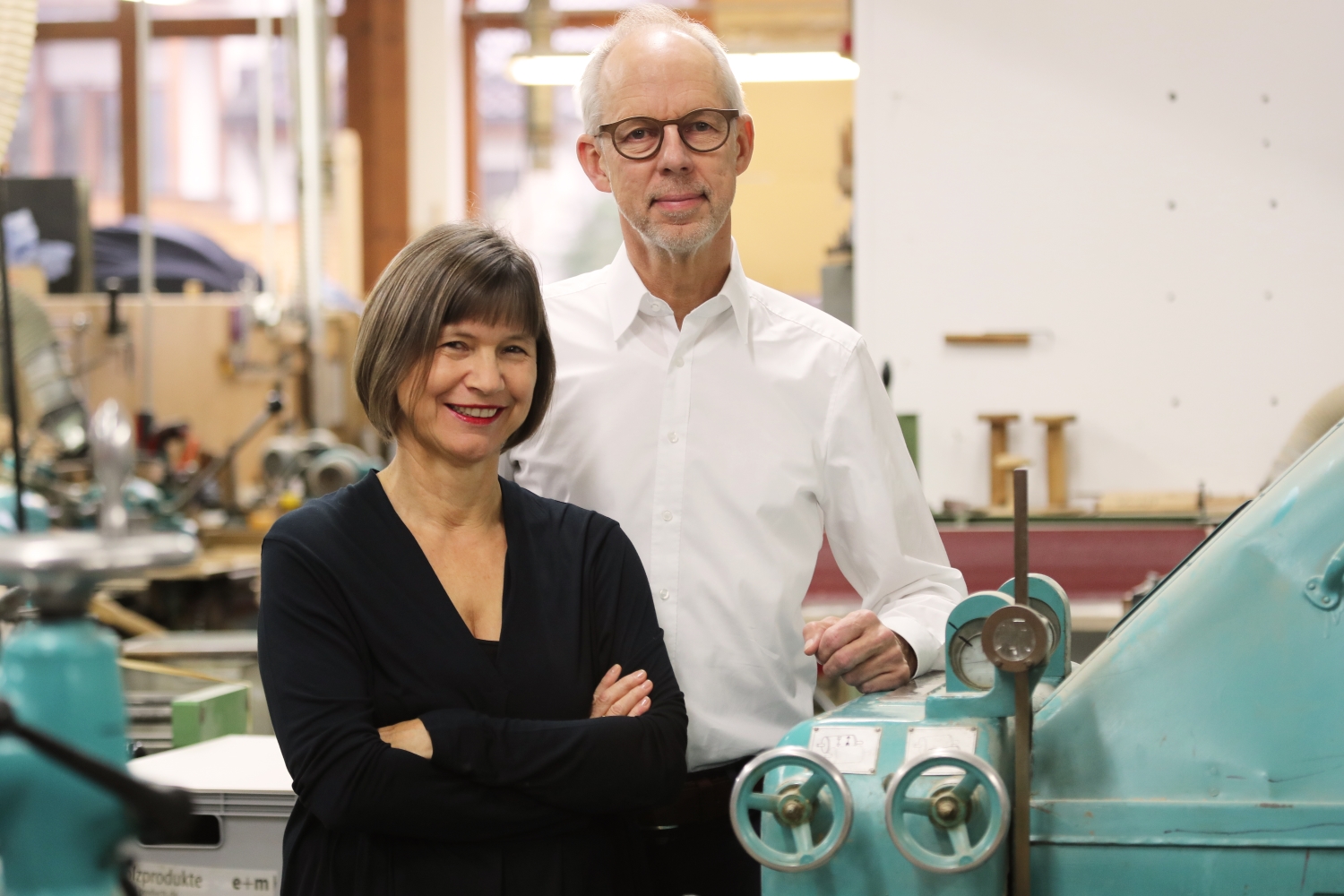

„Der Haifisch-Kragen“, sagt Christian von Campe. „Ist ein Klassiker, – aber beim Business-Outfit immer noch aktuell. Da wird verbreitet Krawatte getragen und er passt einfach sehr gut dazu.“ Christian von Campe ist einer der beiden Geschäftsführer der Hemdenmanufaktur „Campe & Ohff“. Hans-Henrik Ohff der andere. Die „von Campe & Ohff GmbH“ wurde 1996 gegründet. Acht Jahre zuvor – im Oktober 1988 – leistete Christian von Campe seinen Grundwehrdienst bei der Bundeswehr. „Damals“, so sagt er, „begegnete ich zwei Menschen, zu denen sich im Laufe der Zeit eine sehr innige und intensive Freundschaft entwickelt hat: Christian Ohff und Friedrich von Schönfels.“

Je mehr sich die zweijährige Dienstzeit dem Ende näherte, desto wichtiger wurde das Thema Zukunft in den Überlegungen und Gesprächen der Freunde.

„Wir hatten den Spleen“, sagt Christian von Campe rückblickend, „irgendetwas Selbstständiges zu machen, aber keine konkrete Vorstellung davon, was das sein sollte.“

Nach dem Wehrdienst hielten sie Kontakt, gingen jedoch erst einmal getrennte Wege. Christian von Campe studierte Betriebswirtschaft in Berlin.

„Für ein Praktikum“, sagt er, „brauchte ich die passende Garderobe und wollte Maßhemden bestellen. Ich fand keine geeignete Adresse in Deutschland. Also orderte ich eins bei einer Firma aus Hongkong. Das Erste, das ankam, war ganz in Ordnung. Von zehn weiteren, die ich bestellt hatte, war keines so wie ich es haben wollte. Die konnte man eigentlich nur in die Tonne treten.“

Vielleicht kann man den Zeitpunkt, an dem Christian von Campe diese Erfahrung seinen Freunden mitteilte, als die Geburtsstunde der Hemdenmanufaktur „Campe & Ohff“ bezeichnen. Die Phase in der sich die, bis dahin eher vage Ideenfindung konkretisierte. Gemeinsam mit Christian Ohff entstand der Plan, Maßhemden in Deutschland anzubieten.

„Eine der Vorgaben, die uns dabei wichtig erschienen“, erläutert Christian von Campe. „War, dass das Hemd nicht mehr als 100 D-Mark kosten sollte.“

Als nächstes begann die Suche nach geeigneten Lieferanten, die unter dieser Voraussetzung qualitativ hochwertige Hemden produzieren konnten. „Christian Ohff und ich sind kreuz und quer durch Europa gefahren, um uns Firmen anzuschauen und Messen zu besuchen. Das war sehr intensiv“, erinnert sich Christian von Campe. „Im Jahr 1996 hatten wir dann auf einer dieser Touren einen schweren Verkehrsunfall, den Christian leider nicht überlebte.“

Das gemeinsam begonnene Projekt wäre in dieser tragischen Situation zu einem Ende gekommen, hätten sich die Familien der Beteiligten nicht nachdrücklich dafür ausgesprochen es weiterzuführen. Hans-Henrik Ohff, der jüngere Bruder von Christian Ohff, der in Berlin Geographie studierte, sprang ein und engagierte sich nun ebenfalls in Produktion und Vertrieb von Maßhemden. In den nächsten Jahren bauten sie so einen Versandhandel auf. Produziert wurde an verschiedenen Orten in Europa, unter anderem in Polen.

„Im Spätherbst 1996“, sagt Christian von Campe, „kamen wir mit unserem ersten Katalog heraus. Damals hatten wir eine Schneiderei in der Pfalz, mit der wir zusammengearbeitet haben.“

Schon bald gingen die ersten Bestellungen ein. „Leider“, so Christian von Campe, „stellte sich schnell heraus, dass diese Schneiderei der Sache nicht gewachsen war. Wir – Herr Ohff, meine Frau (Charlotte von Strenge, Schneidermeisterin und technische Leiterin von Campe & Ohff) und ich – mussten immer öfter selbst hinfahren und bei den Zuschnitten helfen. Ich hatte in Kunst immer eine Vier und war da eher unbeholfen, – aber: Die Idee hat uns zusammengeschweißt!“

In dieser Zeit wurde auch in Hamburg ein erstes Ladengeschäft eröffnet, damit sich die Kunden die Stoffe ansehen, und ihre Maße nehmen lassen konnten. „Ein reiner Online- oder Versandhandel ist mit Maßhemden nicht gut machbar“, erläutert Christian von Campe. „Bei den Stoffen fehlt die Haptik, wenn man sie nur auf dem Bildschirm sieht. Man muss einen Stoff in der Hand haben, um ein Gefühl für die Struktur und Festigkeit zu bekommen. Außerdem sehen die Farben in natura anders aus, als auf einer Abbildung.“

Heute verschickt Campe & Ohff in etwa zweimonatigem Rhythmus Stoffproben an seine Kunden und unterhält neben dem Ladengeschäft in Hamburg ein weiteres in Berlin. „Die meisten Kunden, die heute über unsere Website bestellen“, sagt Christian von Campe, „haben die Stoffe zumindest irgendwann einmal selbst in der Hand gehabt.“

Hans-Henrik Ohff und Christian von Campe (v. l.) in der Manufaktur in Lauterbach (Foto: Martin Specht)

Im Oktober 1998 bezog Campe & Ohff eine eigene Produktionsstätte in Lauterbach. Seitdem wird in der nordhessischen Kleinstadt produziert. Insgesamt arbeiten 11 Mitarbeiter im Vertrieb, 25 in der Produktion. Im Jahr 2017 wurden circa 15 000 Maßhemden hergestellt. Von der anfänglichen Idee eines reinen Versandhandels, sagt Hans-Henrik Ohff, sei man aber im Laufe der Zeit abgekommen.

„Wir haben gemerkt, dass der persönliche Kontakt zu den Kunden das A und O ist. Darum gehen wir auch auf Messen und sind auf Veranstaltungen präsent. Es gibt immer wieder Firmen, die versuchen, im großen Stil Maßhemden über das Internet oder über das Kaufhaus zu verkaufen. Aber ich glaube, das Maßhemd bei Aldi wird es nie geben. Dazu braucht man einfach zu viel Beratung. Es ist viel persönlicher, als einen Artikel nur in den Einkaufswagen zu legen.“

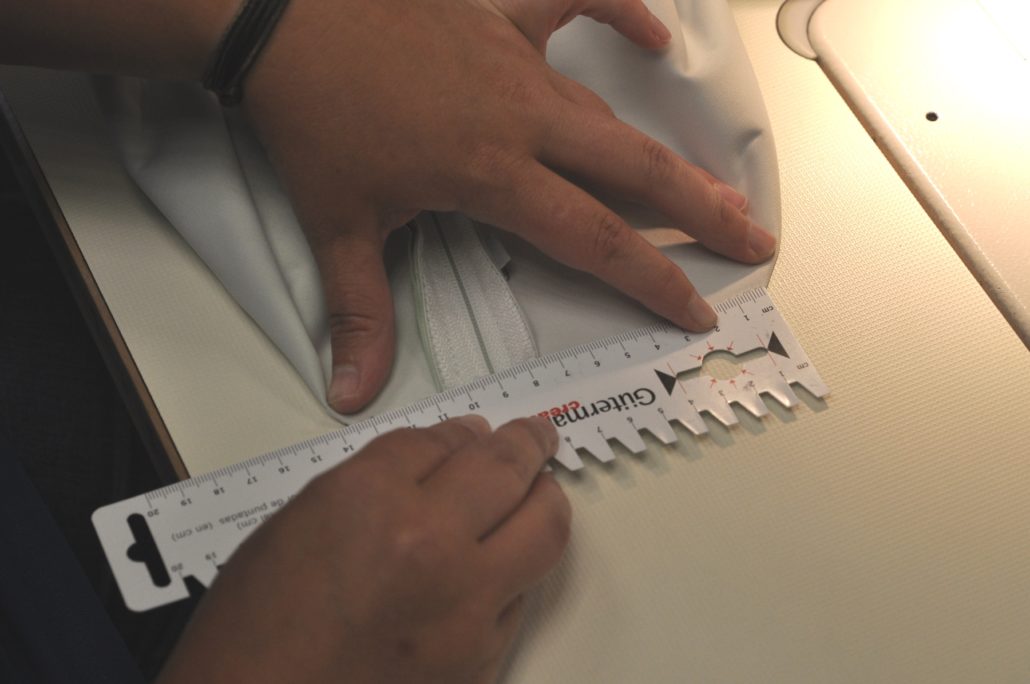

Christian von Campe fügt an: „Die Idee, dass Kunden ihre Maße selbst nehmen und dann über das Internet oder schriftlich mitteilen, funktioniert nicht. Bei uns werden für die Maßanfertigung auch individuelle Haltungsmerkmale berücksichtigt. Wir nehmen die Halsweite, Oberweite, Taillenweite, den Hüftumfang, die Oberarmweite, Schulter- und Rückenbreite, die jeweiligen Armlängen und den Umfang der Handgelenke von rechter und linker Hand.“ Auf den Unterschied zwischen Maßanfertigung und Maßkonfektion, wie sie beispielsweise manche Kaufhäuser anbieten, angesprochen, reagiert Christian von Campe skeptisch.

„Das ist ein strittiges Thema. Es gibt keine juristische Definition für eine Maßanfertigung. Für uns stellt es sich jedoch so dar, dass bei einer Maßkonfektion lediglich Längenmaße verwandt und verändert werden. Zum Beispiel die Rumpf- und Armlänge in Kombination mit der Halsweite. Aber für die Konstruktion des Schnittes werden nur Standardmaße zu Grunde gelegt. Individuelle Haltungsmerkmale werden in der Maßkonfektion definitiv nicht berücksichtigt.“

Hans-Henrik Ohff ist der Ansicht: „In der sogenannten Maßkonfektion steht im Vordergrund, dass der Kunde hinsichtlich der Ausstattung (Kragenform, Manschetten, Knöpfe) frei entscheiden kann. Aber nicht hinsichtlich der Maße, denn es werden Standardmaße verwandt.“

Einen großen Vorteil sehen Christin von Campe und Hans-Henrik Ohff in der räumlichen Nähe von Verkauf und Produktion. Sie legen Wert darauf, heute ausschließlich in der Bundesrepublik Deutschland zu produzieren. Das erlaubt ihnen, auf Änderungswünsche ihrer Kunden schnell und zuverlässig reagieren zu können. Kragen und Manschetten lassen sich auch nach Jahren noch austauschen, Änderungen zeitnah vornehmen. „Das ist ein Vorteil, den wir haben“, so Christian von Campe. „Und der zur Kundenbindung beiträgt. Ich habe das Gefühl, dass unsere Kunden gerne eine persönliche Beratung in Anspruch nehmen. Das Produkt ist individuell, die Menschen sind individuell, darum muss man ihnen auch entsprechend begegnen können.“

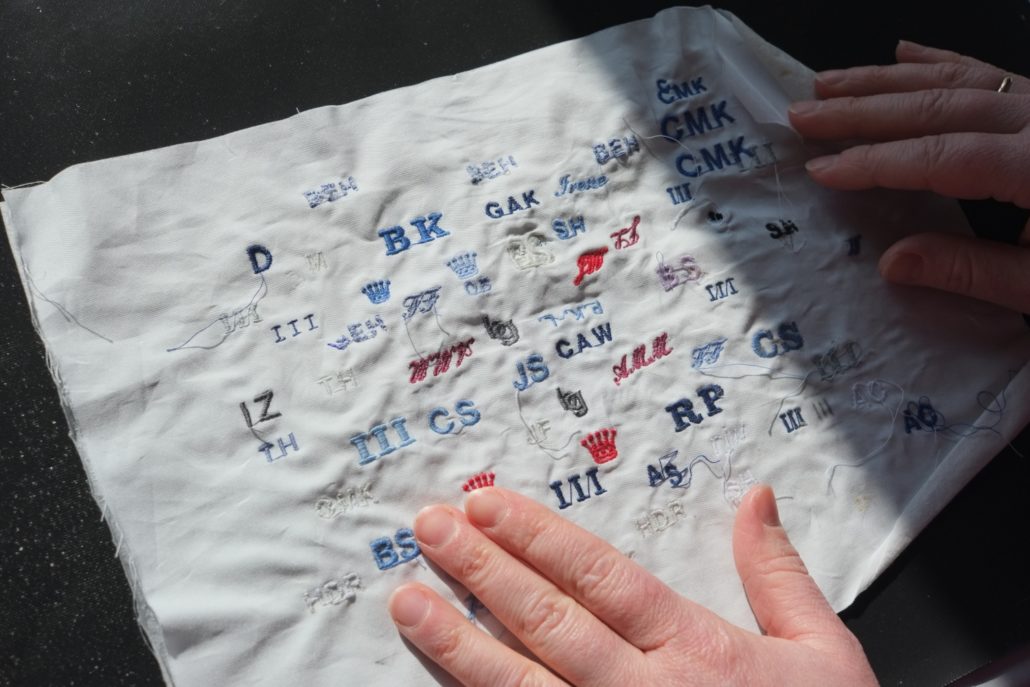

Überhaupt seien ihre Kunden, sagen die Geschäftsführer von Campe & Ohff, in der Regel Menschen, die großen Wert auf Individualität legen. Viele von ihnen lassen sich die maßangefertigten Hemden monogrammieren, um zu zeigen, dass sie etwas Besonderes und Eigenes tragen. „Das Monogramm“, erläutert einer der Geschäftsführer, „verleiht dem Hemd eine persönliche Note. Die Initialen lassen darauf schließen, dass man sich etwas hat anfertigen lassen. Das hat in der Wahrnehmung eine höhere Bedeutung.“

Spielen angesichts dieser Überlegungen Faktoren wie Mode und Modernität für Campe & Ohff überhaupt eine Rolle? Sie tun es, sagt Hans-Henrik Ohff: „Modernität hat insofern eine Bedeutung, weil mehr jüngere Leute in die Ladengeschäfte kommen. Aber unsere Hauptkunden sind solche, die die Hemden für ihren Beruf brauchen. Darum sind auch die Farben der Stoffe, in denen wir anfertigen, hauptsächlich Weiß oder Blau. Diesen Kunden geht es höchstens mal um eine neue Kragenform (Campe & Ohff bietet über 100 verschiedene Kragenformen an) oder Brusttasche, aber nur selten um einen neuen Schnitt.“

Christian von Campe ergänzt: „Wir machen hauptsächlich Business-Hemden, die in der Kanzlei, dem Büro, der Bank oder wo auch immer getragen werden. Für uns ist es interessant, wenn ein Kunde immer wieder bestellt, um seinen Bedarf zu decken. Darum rennen wir nicht jedem Trend hinterher, verschließen uns aber auch nicht. Wenn der Haifisch-Kragen mal etwas weiter oder enger sein soll, dann machen wir das auch mit.“

Die Kundenstruktur, hauptsächlich im Business-Bereich angesiedelt, erklärt auch die Auswahl an Stoffen, die Campe & Ohff anbietet. Die Manufaktur arbeitet mit Webereien in der Schweiz und Italien zusammen. „Unsere Stofflieferanten gehören zu den besten der Welt“, sagt ein stolzer Christian von Campe. „Wir haben in unseren Musterbüchern ständig etwa 1500 verschiedene Stoffe, die wir verarbeiten können. Wenn ein Kunde ein einzelnes Hemd bestellt und wir dafür circa zwei Meter Stoff brauchen, bestellen wir den auch. Zur Auswahl kann man sagen: Etwa 50 Prozent der Stoffe, die wir anbieten, sind sogenannte Klassiker. Schwerpunkt auf Blau in verschiedenen Farbtönen und Strukturen, sowie Weiß. Beides wird im offiziellen Bereich getragen. Wenn der Bankvorstand aber sagt, er möchte auf dem Golfplatz auch ein Maßhemd tragen, für diesen Fall haben wir zum Beispiel auch karierte Stoffe im Programm.“

Dies gesagt, halten die beiden Geschäftsführer die Eröffnung einer zusätzlichen Luxuslinie von Campe & Ohff nicht für sinnvoll. Die Stoffqualität ist ohnehin schon außergewöhnlich hoch und auf Wunsch werden auch Perlmuttknöpfe verarbeitete. Die Preise für ein Maßhemd bewegen sich in der Regel zwischen achtzig und zweihundert Euro.

„Wenn wir eine noch hochwertigere Linie anbieten wollten“, sagt Hans-Henrik Ohff, „dann müssten wir auch mehr Optionen – beispielsweise von Hand angenähte Knöpfe – bieten. Das aber würde nicht in unsere bestehende Produktion passen. Es ist fraglich, ob der Kunde bereit wäre, den Aufwand zu bezahlen.“

Der Produktionsablauf, von dem Hans-Henrik Ohff spricht, ist so organisiert, dass ein Maßhemd möglichst effizient in etwa 70 bis 75 Minuten hergestellt werden kann. Der Zuschnitt des Stoffes erfolgt automatisch, die Maße des Kunden werden in ein CAD-Programm übertragen. Nach dem Zuschnitt entsteht in etlichen Arbeitsschritten – die Ärmel, Kragen und Manschetten werden genäht und zusammengesetzt, ebenso die Knopfleiste, eventuell ein Monogramm eingearbeitet, das Hemd wird gesäumt – ein Maßhemd. Endkontrolle und Verpackung finden unmittelbar im Anschluss an die Produktion statt.

„Wir bieten“, sagt Christian von Campe, „ein sehr gutes Preis-Leistungs-Verhältnis.“

Die Geschäftsführer der Manufaktur – die übrigens Gründungsmitglied des Verbandes Deutsche Manufakturen war – sind sich sicher, dass es auch in Zukunft genügend Kunden geben wird, denen ihr Auftreten und ihre Erscheinung ein maßgefertigtes Hemd wert ist.

„Zum Anzug mit Krawatte“, sagt Christian von Campe. „Gehört meiner Ansicht nach ein Hemd, das mit Manschettenknöpfen getragen wird. Der Konfektionshandel bietet da nur eine stark eingeschränkte Auswahl an Stoffen. Das ist bei uns anders. Ein Hemd mit Manschettenknöpfen ist vielleicht etwa umständlicher anzuziehen, aber ich finde, dafür entschädigt das bessere Aussehen allemal.“

Hans-Henrik Ohff nickt und sagt: „Noch besser als ein schönes Hemd, ist ein schönes Hemd, das passt.“ Auch das ist eine Haltung.

Fotos: Martin Specht