Mooreiche und Silber – Mühles Rasierpinsel-Edition No. 3 ist da

26. Oktober 2016, Stützengrün-Hundshübel. Ich mag schon diesen Ortsnamen – er klingt so ländlich, so regional, so klein, dass er nur dem Fachmann, dem Fan, dem ‚Afficionado‘ bekannt sein kann – in diesem Fall dem ‚Nassrasur-Afficionado‘. Glücklicherweise gibt es davon wieder mehr, die Zeit der absoluten Dominanz von elektrischen Braun- und Philipps-Rasierer ist vorbei. Denn der Rasierpinsel ist wieder da – und Christian und Andreas Müller sind die Köpfe hinter dem nassrasierten Kinn des Europäers. 75 Prozent Marktanteil – unter anderem mit Silberspitz-Dachszupf oder der veganen Faser Silvertip Fibre. Und nun auch in Kombination von Mooreiche und Silber: die „Edition No. 3“ des Luxus-Nassrasier-Sets aus dem Hause MÜHLE ist da.

Die Edition kommt im weiß-hochglanzlackierten Kasten daher. Klappt man ihn auf, gebührt die erste Etage dem Pinsel. Da ruht er. Allein. In einen grauen Schaumstoff eingefasst. Das Mühle-Logo wacht über ihn – in der Mitte des Deckels, außen und innen. Man kann seufzen bei dieser schlichten Opulenz.

Darunter, in der zweiten Etage, ruht – genauso gefasst – der Rasierer. Mit dem Rasierklingen-System Gillette Fusion montiert. Weltweit erhältlich – voll alltagstauglich. Ganz, wie es der Kunde wünscht.

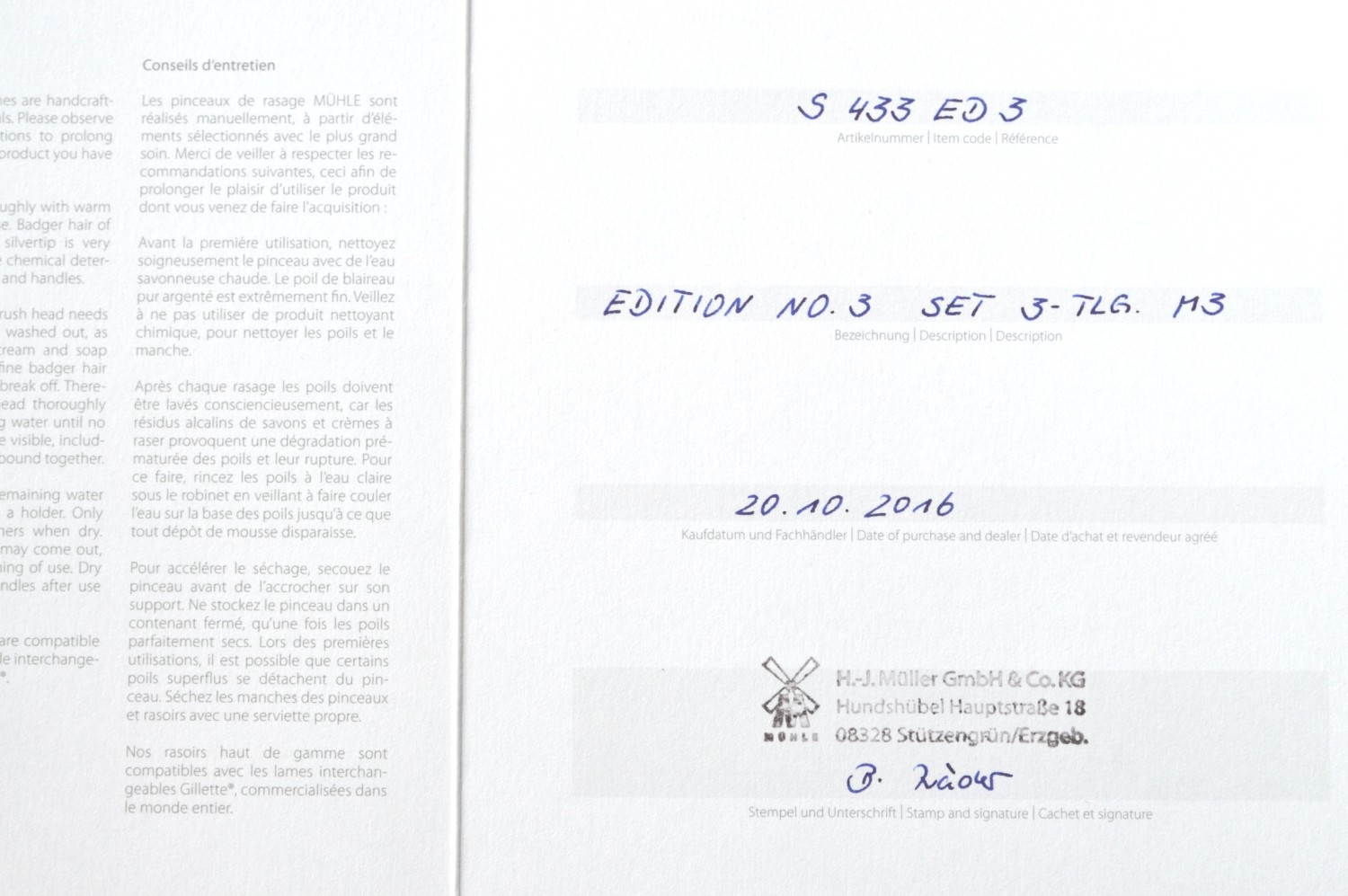

Erst dann schweift der Blick zu einer flachen eingepassten Schublade in der Front. Dort liegt das mit dem Füllfederhalter ausgestellte und von Hand gestempelte Zertifikat, das Echtheit und Rarität des Editions-Rasier-Sets bestätigt.

Zurück zu den Griffen. Unter Mooreiche versteht man die in Moor oder Unterwasser lange abgelagerte Eiche – sagen wir ruhig mal: jahrtausendelang. Das ist schonmal sehr fein.

Das Ausbürsten des Schmutzes und der weichen Holzanteile aus dem Holz verstärkt die eichentypische starke Maserung. In diese hat man hier Silberpartikel hineinpoliert – und dann alles unter einem harten Glanzlack geschützt. Perfekt sitzen die verchromten Kappen an Fassung und Griffende. Das glitzert schön und erzeugt haptischen Spaß – denn es ist auch vom Gewicht her sehr ausgewogen und angenehm in der Handhabung. Die Gesamt-Optik ist ebenfalls ein Genuss: Die Griffe harmonieren perfekt mit dem hellen Pinselhaar. So soll es sein!

Ich habe mich bei der Pinselbürste tatsächlich für die vegane Kunstfaser entschieden – sie macht einen super Eindruck und fühlt sich toll (wenn auch etwas anders, als glattes Naturhaar) an. Die ‚Schaum-Leistung‘ scheint mir stärker, ist auf jeden Fall aber ebenfalls pflegeleicht und hygienisch.

Elegant und funktional ist auch der kleine Rasiererhalter, der auf der Technik des Verkantens funktioniert. So steht der Rasierer aufrecht – es sieht toll aus, als wäre es eine Präsentation in einem Schaufenster…

Fazit: MÜHLE liefert ein weiteres perfektes Produkt für den anspruchsvollen Genuss-Menschen – schön und funktional zugleich.

Ja, ja, natürlich hat dieser Genuss auch einen Preis. Das Manufaktur-Produkt kostet als Set EUR 660,00.

Es ist gutangelegtes Geld.

Fotos: Wigmar Bressel

- Manufakturen-Blog: Mühle Rasier-Set Edition No. 3 in Mooreiche und Silber – Schmuck-Kiste (Foto: Wigmar Bressel)

- Manufakturen-Blog: Mühle Rasier-Set Edition No. 3 in Mooreiche und Silber (Foto: Wigmar Bressel)

- Manufakturen-Blog: Mühle Rasier-Set Edition No. 3 in Mooreiche und Silber (Foto: Wigmar Bressel)

- Manufakturen-Blog: Mühle Rasier-Set Edition No. 3 in Mooreiche und Silber (Foto: Wigmar Bressel)

- Manufakturen-Blog: Mühle Rasier-Set Edition No. 3 in Mooreiche und Silber (Foto: Wigmar Bressel)

- Manufakturen-Blog: Mühle Rasier-Set Edition No. 3 in Mooreiche und Silber (Foto: Wigmar Bressel)

- Manufakturen-Blog: Mühle Rasier-Set Edition No. 3 in Mooreiche und Silber (Foto: Wigmar Bressel)

- Manufakturen-Blog: Mühle Rasier-Set Edition No. 3 in Mooreiche und Silber (Foto: Wigmar Bressel)

- Manufakturen-Blog: Mühle Rasier-Set Edition No. 3 in Mooreiche und Silber – Echtheitszertifikat (Foto: Wigmar Bressel)

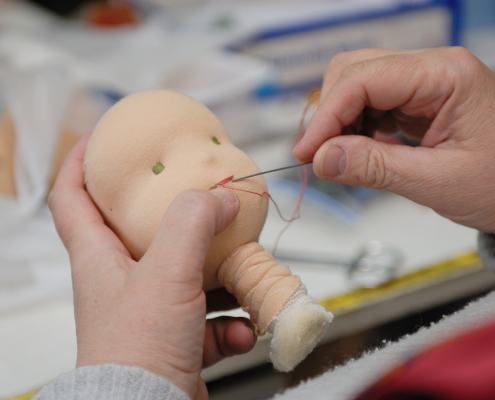

Der Film ist ein witzig-nachdenkliches Roadmovie von zwei Todkranken (gespielt von Schweighöfer und Fitz) ganz in der Tradition des Til-Schweiger-Erfolgs „Knockin‘ on heavens door“, von denen einer (Fitz) die Puppe für seine Film-Tochter kauft – eine besondere Puppe als ein besonderes Geschenk für ein besonderes Vater-Tochter-Verhältnis. Und die Waldorf-Puppe hat ihre Auftritte. „Die größte Herausforderung war es, jemanden vom Filmteam in unsere Produktion zu bekommen. Dann war es entschieden.“, erzählt Renate Wildenhain, die die Öffentlichkeitsarbeit von

Der Film ist ein witzig-nachdenkliches Roadmovie von zwei Todkranken (gespielt von Schweighöfer und Fitz) ganz in der Tradition des Til-Schweiger-Erfolgs „Knockin‘ on heavens door“, von denen einer (Fitz) die Puppe für seine Film-Tochter kauft – eine besondere Puppe als ein besonderes Geschenk für ein besonderes Vater-Tochter-Verhältnis. Und die Waldorf-Puppe hat ihre Auftritte. „Die größte Herausforderung war es, jemanden vom Filmteam in unsere Produktion zu bekommen. Dann war es entschieden.“, erzählt Renate Wildenhain, die die Öffentlichkeitsarbeit von